MIEJSCOWA REGENERACJA uszkodzonych powierzchni metali METODĄ TAMPONOWANIA

Stosujemy elektrolityczną metodę selektywnego nakładania powłok metalowych (galwanotechnika), którą w skrócie nazywamy metodą tamponowania lub po prostu tamponowaniem. W obszarze działań jakie stosuje inżynieria powierzchni metalowych funkcjonuje też nazwa metoda tamponowa.

Selektywne nakładanie kolejnych, odpowiednio dobieranych, jedno- lub wieloskładnikowych powłok metalicznych pozwala zregenerować niemal każdą powierzchnię na znakomitej większości metali (lub ich stopów), używanych do produkcji części maszyn i urządzeń.

Technologia tamponowania (ang. brush-plating) to stosowana przez firmę RESURS galwanotechniczna metoda nakładania powłok regeneracyjnych (lub eksploatacyjnych) z metali takich jak miedź, cynk, nikiel, chrom, wolfram, srebro, złoto i innych dobieranych na zamówienie Zleceniodawcy, jak też powłok odpowiadających klasycznym stopom metali: brąz, mosiądz lub powłoki stopowe nikiel-wolfram.

Galwanotechniczną metodą tamponowania z zakresu inżynierii powierzchni metali i ich stopów:

- nakładamy powłoki cienkie o grubościach od 0.005 do 0.250 mm (z dokładnością wykonania 0.01 ±0.005 mm)

- naprawiamy uszkodzenia mechaniczne powierzchni metalowych - wgniecenia, rysy do 4.0 mm głębokości

Firma "RESURS" oferuje zakładom przemysłowym i firmom produkcyjnym na terenie kraju

miejscową regenerację uszkodzonych powierzchni części maszyn lub urządzeń

bezpośrednio w zakładzie Zleceniodawcy, bez demontażu części

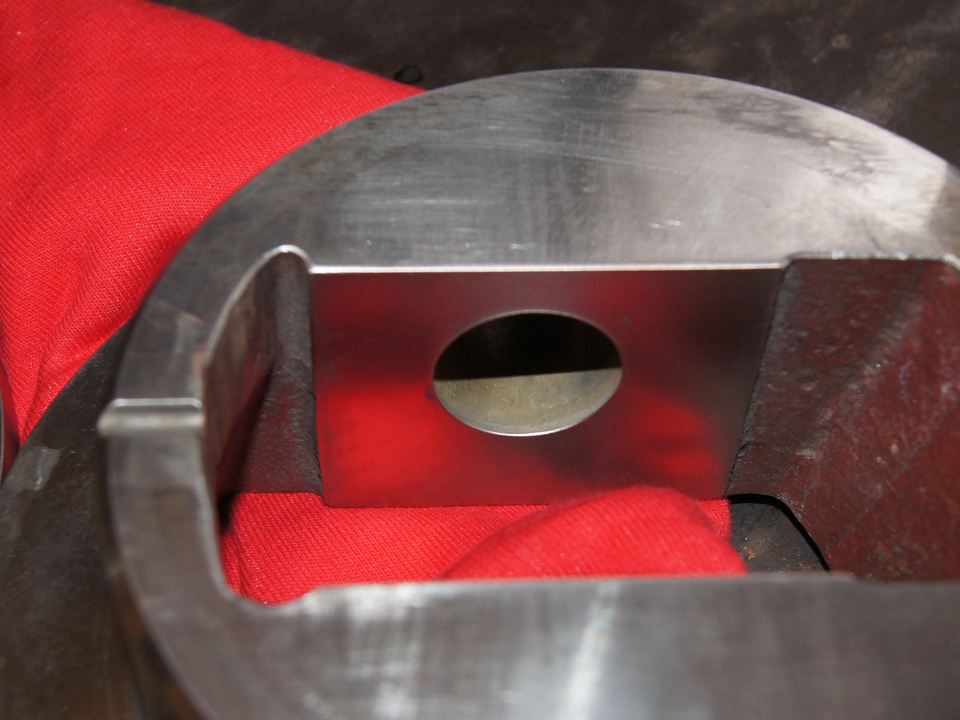

Niżej na 4 zdjęciach (które można skalować) prezentujemy przykład naprawy głębokiego uszkodzenia powierzchni czopu wału.

Proces elektrolitycznego osadzania powłok metalowych metodą tamponowania jest w zasadzie podobny do klasycznego procesu galwanicznego osadzania metali w wannach. Metoda tamponowa to technologia szybka, ekonomiczna i przyjazna środowisku. Jest ona stosowana miejscowo i pozwala w sposób powtarzalny uzyskiwać powłoki wieloskładnikowe o unikalnych właściwościach. Pod tym względem metoda tamponowania przewyższa galwaniczne osadzanie powłok w wannach.

Metodą tamponowego nakładania uzyskujemy powłoki regeneracyjne, antykorozyjne, dekoracyjne :

– powłoki z metali szlachetnych dla celów dekoracyjnych,

– powłoki z cynku, powłoki z kadmu i ich stopów dla ochrony przed korozją,

– powłoki stosowane w regeneracji części maszyn takich jak :

powłoki metaliczne Cu, Ni, Cr (z roztworów Cr III) oraz powłoki stopowe Ni-Co, Co-W, Ni-W, Co-P, Ni-P...

– powłoki na aluminium (bezpośrednio bez podwarstwy), na tytan, na metale ziem rzadkich

oraz na stopy magnezu.

Właściwości powłok i zregenerowanych ubytków uzyskiwanych metodą tamponowania :

- odporność korozyjna – porównywalna lub lepsza od powłok o tej samej grubości wykonywanych w wannach;

- twardość – ogólnie jest większa od twardości powłok wykonanych w wannach. Najwyższą twardość spośród powłok wytworzonych metodą tamponowania mają powłoki: Co-W 810 HV oraz Ni-W 750 HV, a np. Au 100÷160 HV;

- porowatość – zwykle ok. 2 razy mniejsza od porowatości powłok wykonywanych w wannach;

- struktura – zróżnicowana, najczęściej na pograniczu nanometrycznej lub amorficzna;

- przyczepność – doskonała, w wielu przypadkach lepsza od powłok wykonywanych w wannach - zwłaszcza na aluminium, tytanie, wolframie, molibdenie;

- wytrzymałość zmęczeniowa – znacznie większa niż dla powłok wykonywanych w wannach.

ZALETY METODY TAMPONOWANIA

- mobilność – naprawę możemy wykonać u klienta;

- możliwość wykonania naprawy na elementach maszyn bez ich demontażu;

- naprawa odbywa się w temperaturze ok. 40°C, dzięki czemu ta nie wpływa na strukturę materiału rodzimego;

- możliwość wykonania napraw w miejscach trudno dostępnych;

- duża dowolność doboru nakładanych powłok w zależności od potrzeb klienta;

- szczelność nakładanych powłok;

- relatywnie krótki czas potrzebny na regenerację;

- możliwość wypełnienia głębokich ubytków np. odciski śrub na cylindrach maszyn poligraficznych.

Przykłady tamponowej regeneracji powłok

1. Tamponowanie stosujemy przy regeneracji części o złożonych kształtach, jak w pokazanych tulejach prowadzących gdzie zregenerowane zostały dwie równoległe, płaskie powierzchnie wewnętrzne stanowiące ścianki prowadzące.

2. Metodę tamponowania zastosowaliśmy do regeneracji otworu d76H7 oddalonego o 155 mm od środka pokrywy hydrokinetycznej Voith.

Zapraszamy do współpracy

a osobom zainteresowanym prezentujemy kolejne <przykłady: tamponowa regeneracja części>

oraz <przykłady - nakładanie cienkich powłok metalowych>

Na nasze prace wystawiamy Świadectwa Jakości <przykład> z 12 miesięczną gwarancją.

Firma „RESURS” udziela 12 miesięcznej gwarancji na wykonane prace

i nie stosuje obwarowań eliminujących okres gwarancyjny.