Naddźwiękowe natryskiwanie cieplne HVOF

- jest powszechnie stosowane przy produkcji nowych części,

- jest szeroko wykorzystywane do regeneracji zużytych części maszyn i urządzeń

Na tej stronie omawiane jest naddźwiękowe nc HVOF. Pokazujemy też liczne przykłady zastosowań nc HVOF.

Firma RESURS często stosuje bardzo popularne w świecie natryskiwanie cieplne naddźwiękowe HVOF.

Technika natryskowa, jaką jest cieplne płomieniowe natryskiwanie naddźwiękowe HVOF (z prędkością cząstek materiału kilka razy większą niż przy natryskiwaniu z zastosowaniem drutu lub proszku) pozwala uzyskiwać powłoki o szczególnych właściwościach: bardzo małej porowatości, mało utlenione i o wysokiej przyczepności. Powłoki te są wolne od tlenków, co często jest wymagane ze względu na własności eksploatacyjne powłok, a trudne lub wręcz niemożliwe do uzyskania w innych metodach natryskiwania.

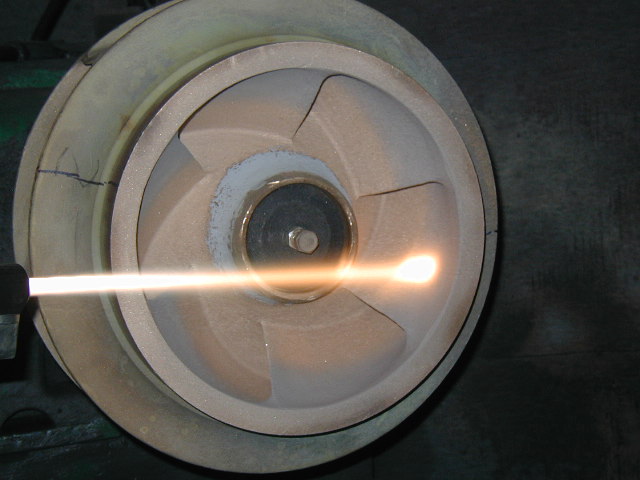

Płomień HVOF i widoczna gołym okiem fala uderzeniowa gazów

- palnik JP5000 - stan kontrolny przed natryskiwaniem

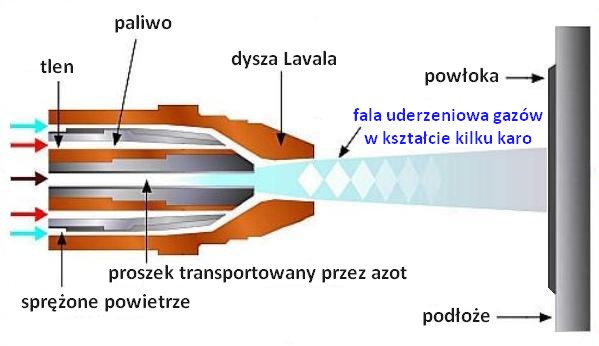

Schemat naddźwiękowego natryskiwania HVOF

umowny skrót od ang. High Velocity Oxygen Fuel Thermal Spray Process

Mieszanka tlenu i paliwa wytwarza wysokie ciśnienie w komorze spalania, następnie przechodząc przez rozprężną dyszę Lavala formuje falę uderzeniową. Eksplodujące, wewnątrz fali uderzeniowej, gazy powodują nadtopienie proszku i transportują go z naddźwiękową prędkością na podłoże, na którym tworzy się powłoka.

Paliwo używane w procesie natryskiwania HVOF to kerozyna (benzyna lotnicza).

Przykładowo, firma RESURS do natryskiwania naddźwiękowego HVOF stosuje proszki (sproszkowane materiały przyszłej powłoki), którymi są metale, stopy oraz ich mieszaniny na bazie m.in. :

• kobaltu - Co np.: Co28Mo8Cr2Si

• chromu - Cr np.: Cr3C2-NiCr 75/25

• wolframu - W np.: WC-Co 88/12, WC-Co-Cr 86/10/4

• miedzi - Cu np.: Cu9,5Al

• żelaza - Fe np.: Fe17Cr12Ni2

• niklu - Ni np.: Ni5Al , NiCr 80/20 , Inconel625

Wykonanie powłok techniką natryskiwania cieplnego HVOF zapewnia połączenie z podłożem stalowym lub innym o wysokiej wytrzymałości na rozrywanie, wynoszącej 75 MPa i powyżej.

Łopatki wirnika zabezpieczane przed kawitacją powłoką na bazie węglika chromu

Natryskiwane HVOF powłoki eksploatacyjne na bazie węglika wolframu lub węglika chromu (WC lub Cr3C2) charakteryzuje jednolita struktura, b. duża gęstość, mała zawartość tlenków oraz mała porowatość powłoki (max. 2%) w porównaniu:

- do powłok natryskanych płomieniowo z zastosowaniem drutu czy proszku, ok. 10%

- do powłok natryskiwanych metodą łukowo, ok. 10%

- do powłok natryskiwanych plazmowo, ok. 5%

Powłoki natryskiwane HVOF na bazie węglików wolframu mają twardość rzędu 1400-1450 HV 0.3, są odporne na korozję i ścieranie, erozję oraz na kawitację. Z kolei powłoka Cr3C2 ma bardzo dobre własności ślizgowe.

Zależnie od rodzaju węglika, powłoki mogą pracować w temperaturach:

- ok. 500ºC - WC-Co, WC-Co-Cr

- 870ºC - Cr3C2

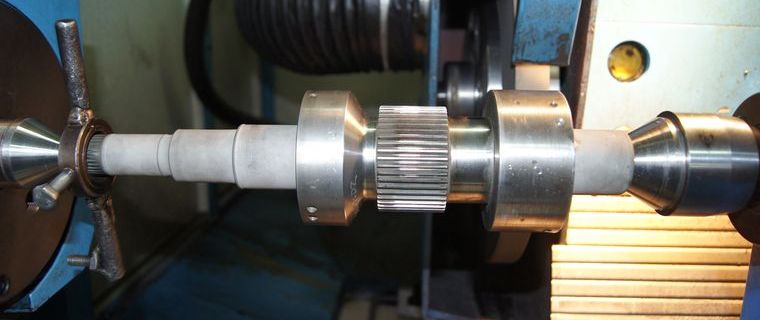

Czopy wałów po nc HVOF, po szlifowaniu i po polerowaniu

W firmie Resurs, do natryskiwania HVOF stosujemy palnik typu JP5000.

Zależnie od wymaganych właściwości eksploatacyjnych powłoki dobierany jest proszek wg normy PN-EN1274.

Powłoki wykonane z proszku na bazie:

- kobaltu zapewniają odporność na korozję w temperaturach do 500ºC

oraz wysoką odporność na zużycie erozyjne ;

- węglika chromu zapewniają odporność na zużycie przez tarcie, kawitację

i erozję w temperaturach 540ºC - 815ºC ;

- węglika wolframu zapewniają odporność na zużycie przez tarcie

w temperaturach do 500ºC

Powłoki na bazie węglików zastępują warstwy chromu technicznego, który powszechnie wycofywany z produkcji z powodu emisji do środowiska szkodliwych tlenków chromu.

Możliwość zastosowania materiałów o różnym składzie chemicznym, możliwość nałożenia powłoki o grubości 1 mm i powyżej, możliwość natryskiwania przedmiotów wielkogabarytowych, to tylko niektóre zalety natryskiwania HVOF w porównaniu do pokrywania chromem technicznym.

Natryskiwanie naddźwiękowe HVOF

palnik JP5000

tu natryskiwane są koła kalibrujące

Powłoki natryskiwane HVOF, w których zastosowano proszki na bazie:

- miedzi - charakteryzuje dobra przewodność cieplna i elektryczna;

- niklu - charakteryzuje wysoka przyczepność do podłoża, żaroodporność, odporność na korozję.

Zastosowanie naddźwiękowego natryskiwania cieplnego HVOF

Tą techniką natryskujemy powłoki techniczne z wielu metali lub różnych stopów, tj. powłoki antykorozyjne, powłoki antykawitacyjne, powłoki trudnościeralne, powłoki odporne na zużycie erozyjne. Szczególnie przy natryskiwaniu węglików metali nie dochodzi podczas procesu do rozpadu tych węglików, dzięki czemu uzyskuje się powłoki o szczególnie wysokiej twardości.

Technologia natryskiwania cieplnego naddźwiękowego HVOF (skr. technologia HVOF) znalazła zastosowanie w regeneracji części maszyn obejmującej kompleksową naprawę takich elementów jak: czopy wałów, powierzchnie robocze wałów maszyn papierniczych, elementy pomp, korpusy, łożyska ślizgowe, tuleje, rolki transportowe, wymienniki ciepła, prowadnice, elementy hydrauliki siłowej: nurniki, siłowniki, tłoczyska, zawory.

W firmie RESURS trudnościeralne i twarde powłoki na bazie węglików, kobaltu lub chromu (w oparciu o wymagania dokumentacji technicznej), polerowane są aż do uzyskania chropowatości Ra od 0.02 do 0.01 mikrometra np. rolki do przeciągania drutów wolframowych lub molibdenowych o mikronowych średnicach (przykład niżej).

Powłoka WC-Co po polerowaniu , chropowatość Ra 0,01-0,02 µm

patrz rysunek techniczny i wymagania co do powierzchni rolki

Tak niska chropowatość, jak w przykładzie powyżej, wymagana jest też na powierzchniach części współpracujących z uszczelnieniami gazów i cieczy o wysokiej ściśliwości. Natryskiwanie HVOF stosowane jest też tam, gdzie potrzeba uzyskać powłoki trudnościeralne na bazie węglików, kobaltu i tlenków metali. Dzięki tej technologii natryskiwania cieplnego uzyskujemy powłoki eksploatacyjne, do których zaliczamy: powłoki antykorozyjne, powłoki antykawitacyjne, powłoki odporne na zużycie erozyjne, które nakładane są na powierzchnie części pracujących w agresywnych środowiskach chemicznych lub przy bardzo dużych obciążeniach.

Przykładowe części maszyn i urządzeń przemysłowych, na które nanosiliśmy powłoki stosując technikę HVOF to:

czopy pod łożyska igiełkowe, tuleje osłonowe wałów, walce do produkcji folii, chropowate powłoki trudnościeralne na rolkach aluminiowych i bębnach stalowych, czopy wałów rotorów, tłoczyska, nurniki, tuleje osłonowe, rolki ciągnące skośne...

Poniżej prezentujemy czopy wału sprężarki szybkoobrotowej 37000 obr/min z powłoką nakładaną metodą natrysku cieplnego HVOF. Powłoka eksploatacyjna czopów została następnie zeszlifowana na zadany wymiar i poddana kontroli metodą penetracyjną (PT):

4 czopy wału turbosprężarki po natrysku HVOF

Czopy wału turbosprężarki po szlifowaniu

Penetrant naniesiony na zregenerowane czopy wału

Wywoływacz naniesiony na zregenerowane czopy wału

Kolejne przykłady zastosowań naddźwiękowego nc HVOF powłok technicznych, w tym powłok trudnościeralnych:

<przykłady 1> <przykłady 2> <przykłady 3> <przykłady 4>