Cienkie powłoki metalowe nakładane METODĄ TAMPONOWANIA - przykłady

Cienkie powłoki galwaniczne (powłoki cienkowarstwowe) nakładane na metale i na stopy metali

możemy wykonywać również bezpośrednio w zakładzie Zleceniodawcy i bez demontażu naprawianej części.

Stosowana przez firmę RESURS metoda tamponowania pozwala nakładać odpowiednio dobrane, cienkie powłoki metalowe o grubościach od 0.005 do 0.250 mm. Dzięki technologii tamponowania możliwa jest precyzyjna korekta wymiaru części realizowana z dokładnością do kilku mikronów.

Jeśli cienkie powłoki metaliczne (regeneracyjne lub eksploatacyjne) o zadanych grubościach nakładamy na średnice (wewnętrzne lub zewnętrzne) części, to wymiar średnicy zmienia się o 2 grubości powłoki czyli w zakresie od 0.01 do 0.50 mm.

Ilustruje to przykład regeneracji gniazda łożyska, gdzie należało skorygować średnicę otworu o 0.1 mm na wytartej powierzchni.

Wyrobione gniazdo łożyska po nałożeniu powłoki regeneracyjnej metodą tamponowania

Gniazdo pod łożysko po nałożeniu powłoki o grubości 0.05 mm z niklu twardego po obróbce

Drugi przykład to korekta wymiaru średnicy fi 25k5 czopa wału silnika elektrycznego o 0.01 mm (10 mikronów). Taka korekta wymiaru wymagała nałożenia powłoki o grubości 5 mikronów. W tym przypadku mamy nakładanie powłoki metalicznej o grubości kilku mikronów.

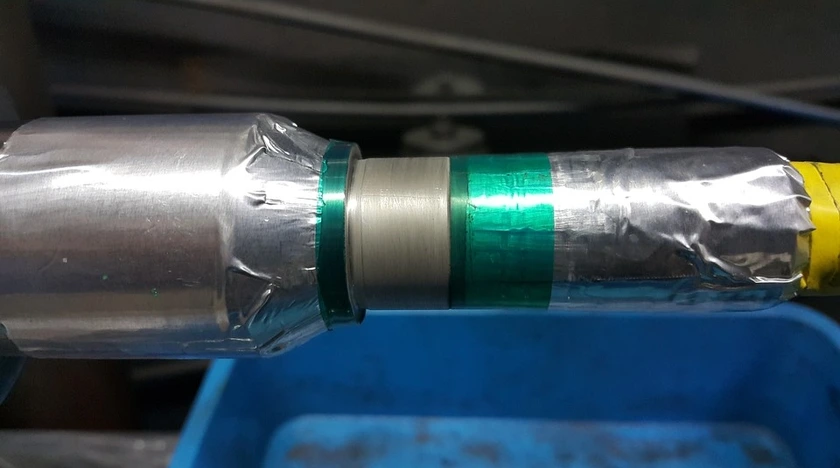

Bardzo cienka powłoka regeneracyjna z niklu twardego po nałożeniu na czop wału

Wymagana powłoka regeneracyjna o grubości 5 mikronów po obróbce czopa wału

Trzeci przykład to korekta średnicy otworu fi 25H6 o 0.10 mm. Otwór w piaście wirnika wykonanego ze stali kwasoodpornej został zregenerowany przez nałożenie cienkiej powłoki z niklu twardego o grubości 0.05 mm (50 mikronów).

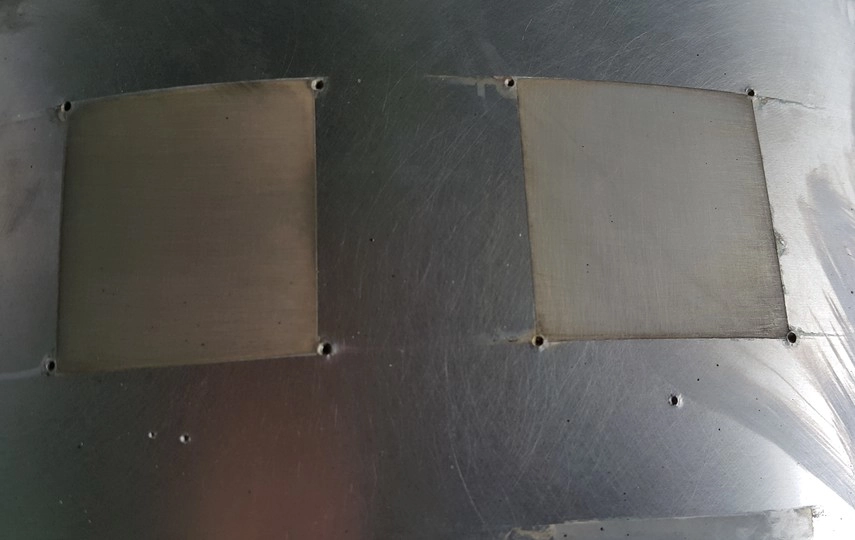

Otwór w piaście wirnika po tamponowaniu - widok od dołu

Otwór w piaście wirnika po tamponowaniu - widok od góry

Otwór fi 25H6 po nałożeniu metodą tamponowania cienkiej powłoki regeneracyjnej i po obróbce powłoki

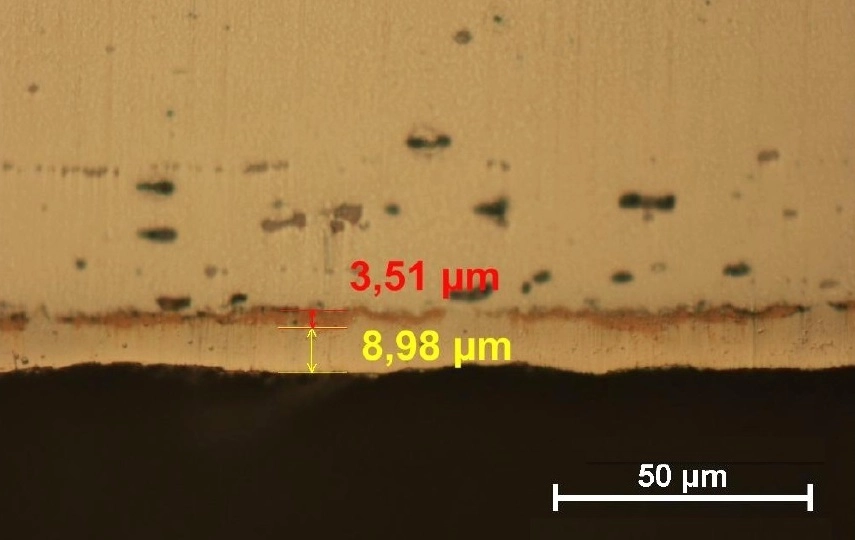

W kolejnym przykładzie przedstawiamy wyniki badań metalograficznych wykonanych dla próbek powłok kombinowanych ze srebra Ag o zakładanej grubości 9 mikrometrów i warstwy łączącej z miedzi Cu o zakładanej grubości 3 mikrometry. Próbki wykonane zostały na 2 różnych stopach: aluminium z krzemem oraz aluminium z magnezem.

Próbki kontrolne powłoki srebrnej o grubości 9 mikronów nałożonej na stop aluminium z krzemem

Powłoka kombinowana o wymaganej, łącznej grubości 0.012 mm - zgład metalograficzny próbki

Nakładanie powłok wykonano wspólnie z firmą "Technical Solutions" (Warszawa). Następnie oceniono parametry i jakość powłok - badania metodą zgładów metalograficznych i obserwacje pod mikroskopem potwierdziły dobre połączenie adhezyjne powłok kombinowanych Cu + Ag z różnymi stopami aluminium.

Na ostatnim zdjęciu widać wałki dwóch rozdzielaczy hydraulicznych, na które nałożone są cienkie powłoki z niklu twardego o grubości 60 mikronów - stan po tamponowaniu i przed obróbką mechaniczną

Wałki rozdzielacza hydraulicznego z cienkimi powłokami z niklu twardego o grubości 0.060 mm

Podsumowanie -

stosując technologię tamponowania nakładamy powłoki cienkie o grubościach poniżej 0.250 mm do 0.005 mm.

Mówiąc inaczej - powłoki nakładane przez nas metodą tamponowania mają grubości od 5 do 250 mikronów.

Obszerny opis metody tamponowania zamieściliśmy na innej stronie więcej o tamponowaniu

Powłoki o grubościach powyżej 0.25 mm nakładamy różnymi metodami natryskiwania więcej o natrysku cieplnym

Zapraszamy do współpracy