NAPAWANIE LASEREM - miejscowa regeneracja metalowych części mechanicznych

Oferujemy naprawę uszkodzonych lub zużytych części

wykonywaną w zakładzie firmy „Resurs” jak też

w miejscu uzgodnionym ze Zleceniodawcą

Bezinwazyjne napawanie laserowe jest to nowoczesny proces regeneracji części maszyn i urządzeń, a także skuteczna i ekonomiczna metoda modyfikacji lub uszlachetniania powierzchni elementów z metali żelaznych i nieżelaznych.

Proces napawania laserowego (jak i spawania laserem) polega na stopieniu w osłonie gazu obojętnego (argon 5.0) wiązką lasera (o odpowiednio dobranej gęstości mocy) spoiwa podawanego w postaci drutu rdzeniowego lub drutu nanoproszkowego z jednoczesnym nadtopieniem podłoża. Ze wspólnie stopionych materiałów tworzy się tzw. napoina laserowa o dużej czystości metalurgicznej i drobnoziarnistej strukturze. Napawanie laserem nie powoduje zmian struktury krystalicznej materiału regenerowanych elementów, jak to ma miejsce w napawaniu (lub spawaniu) klasycznymi metodami TIG, MIG/MAG, plazma.

Dzieje się tak dlatego, że przy napawaniu laserem tworzące się strefy wpływu ciepła (SWC) mają głębokość nie większą niż 100÷200 µm, co zależy od dobieranej przez nas energii pojedynczego impulsu lasera.

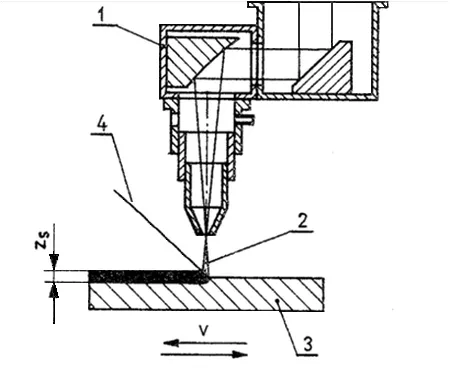

Schemat napawania laserowego:

1. głowica lasera,

2. zogniskowania wiązka fotonów,

3. napawane podłoże,

4. podawane spoiwo, np. drut nanoproszkowy fi 0.6 mm.

Firma Resurs wyposażona jest w nowoczesny półautomatyczny laser impulsowy Evo Mobile.

Ośrodkiem czynnym lasera jest ciało stałe - granat syntetyczny, o oznaczeniu YAG, domieszkowany jonami neodymu. Stąd używane jest inne określenie dla Evo Mobile - laser neodymowo yagowy Nd:YAG.

Rozmiary lasera Evo Mobile umożliwiają nam pracę w miejscu uzgodnionym ze Zleceniodawcą naprawy. Wykonujemy napawania oraz mikronapawania na wskazanych częściach maszyn lub urządzeń.

Firma RESURS oferuje wykonanie mikro-połączeń spawanych przy zastosowaniu procesu 521 - spawanie laserem na ciele stałym (norma PN-EN ISO 4063:2002):

- elementów cienkościennych ze stali kwasoodpornych,

- konstrukcji żeliwnych,

- innych konstrukcji trudnospawalnych, w tym konstrukcji z materiałów nieżelaznych.

Proponowane usługi mikro-spawania zdobyły uznanie użytkowników z tego względu, że można z sukcesem połączyć niespawalne innymi metodami elementy maszyn i urządzeń. Mikro-spawania (mikro-napawania) wykonujemy laserem impulsowym Nd:YAG, w którym podstawowym elementem generatora impulsów jest pręt wykonany z materiału krystalicznego, granatu itrowo-aluminiowego Y3Al5O12 z domieszką (3%) jonów neodymu Nd3+.

Mikro-spoina (mikro-napoina) wykonana laserem impulsowym Nd:YAG posiada strefę wpływu ciepła (SWC) o zasięgu niezmieniającym struktury materiału rodzimego.

Dla przemysłu i dla zakładów produkcyjnych, metodą mikro-napawania realizujemy naprawy i regeneracje różnych elementów metalowych, w tym części pracujących w warunkach dużych obciążeń cieplnych, ciśnieniowych lub mechanicznych.

Znaczenie napawania laserowego dobrze oddaje naprawa dużego wału korbowego wykonana w firmie RESURS.

Naprawione zostały głębokie mikropęknięcia pierwszego czopu głównego wału korbowego D50 nr 671 1977 TEM2. Długość wału 5000 mm, średnica czopu D235.35 mm. Wykryte mikropęknięcia na czopie wału wykluczały wał z dalszej eksploatacji. Ratunkiem przed zezłomowaniem wału okazała się naprawa wykrytych mikropęknięć metodą napawania laserowego:

Złożenie dwóch zdjęć ilustruje 2 wybrania materiału rodzimego (głębokie na 12 i 162 mm) po groźnych mikropęknięciach na czopie długiego i masywnego wału korbowego silnika lokomotywy manewrowej typu TEM

Regeneracja czopu wału pokazana jest jeszcze na 3 zdjęciach i na krótkim filmie Youtube 0:17 min

Przykłady naszych prac - naprawa części metodą napawania laserowego

Prezentujemy regeneracje różnych części i elementów maszyn wykonanych dla naszych Zleceniodawców, którymi są zakłady przemysłowe i firmy produkcyjne.

1. Maszyny drukarskie

Trzy zdjęcia przedstawiają naprawę noska (część maszyny drukarskiej), która rozdziela wstęgę papieru na dwie strony. W miejscu gdzie przesuwa się papier, na nosku powstaje głębokie wcięcie. Do pełnej regeneracji powierzchni pracującej nosków maszyny drukarskiej zastosowaliśmy dwie metody: napawanie laserowe plus tamponowanie.

2. Regeneracja powierzchni czołowej tłoczyska

Kolejna trójka zdjęć ilustruje regenerację powierzchni czołowej tłoczyska:

a) przygotowana powierzchnia czołowa tłoczyska do wykonania napoiny,

b) spoiwo regenerujące po napawaniu na powierzchnię czołową,

c) powierzchnia czołowa tłoczyska po szlifowaniu.

Niżej mamy film na Youtube 0:32 min, w którym prezentowana jest naprawa poprzez napawanie laserem wytartej powierzchni czołowej tłoczyska.

Obszary zastosowań napawania laserem Evo Mobile:

• branża energetyczna:

- spawanie elementów o grubości do 1 mm, które tradycyjnymi metodami są trudne do spawania, np. termopary,

- napawanie i spawanie stali nierdzewnych;

• branża medyczna:

- narzędzia chirurgiczne, narzędzia stomatologiczne,

- naprawa części o wymaganej czystości procesu trwałego łączenia elementów;

• branża motoryzacyjna:

- precyzyjne spawanie części metalowych;

• przemysł tworzyw sztucznych:

- naprawa produkowanych narzędzi i form na etapie ich wytwarzania;

• branża metalurgiczna i metalowa:

- naprawa zużytych narzędzi i form,

- spawanie złożonych i precyzyjnych konstrukcji,

- spawanie elementów trudno spawalnych, np. czujniki pomiarowe, membrany ciśnieniowe;

• branża narzędziowa:

- regeneracja narzędzi do pracy na zimno lub na gorąco.

ZALETY NAPAWANIA LASEREM:

- naprawę możemy wykonać u Klienta (zakład przemysłowy, firma produkcyjna)

- duża dowolność doboru nakładanych powłok w zależności od potrzeb Zleceniodawcy

- precyzja i powtarzalność procesu

- wysoka czystość metalurgiczna napoiny

- można napawać wszelkie dostępne stale narzędziowe, stopy aluminium, tytan, miedź i brązy

- nie powoduje zmian w strukturze materiału regenerowanych elementów, nie tworzy strefy wpływu ciepła SWC

- napoiny mają drobnoziarnistą strukturę

- możliwe jest precyzyjne, miejscowe napawanie do wysokości 10 mm

- można łączyć części o różnych gabarytach

- można uzyskać twardość powyżej 56 HRC.

Przykłady zastosowania napawania laserowego - prace firmy RESURS, ciąg dalszy

3. Głębokie rysy i wgniecenia

Powstałą na tłoczysku, głęboką rysę napawaliśmy laserem dobierając odpowiedni drut (średnica i rodzaj materiału). Następnie należało zeszlifować nadmiar materiału napoiny.

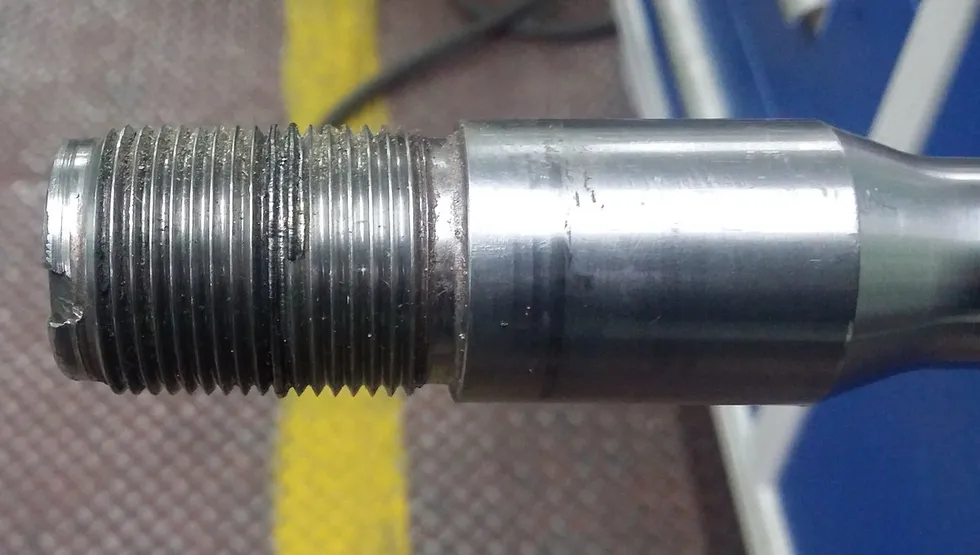

4. Odtwarzanie skorodowanych lub zerwanych gwintów

Odtworzenie zerwanych nitek gwintu tłoczyska przez napawanie cienkiego drutu - widok ogólny i powiększenie.

5. Uszkodzenia różne: wyszczerbienia krawędzi, wżery korozyjne, wytarcia powierzchni

Często zdarza się, że w trakcie eksploatacji następują miejscowe wyrwania powłok eksploatacyjnych, a także wyszczerbienia krawędzi, np. w elementach maszyn lub from wtryskowych.

W przypadku powłok z chromem technicznym powstające wżery korozyjne powodują wycieki oleju hydraulicznego.

Niżej na dwóch zdjęciach mamy przykład naprawy tłoczyska koparki laserem Nd:YAG. Po naprawie powierzchni tłoczyska przekazaliśmy je do dalszej eksploatacji.

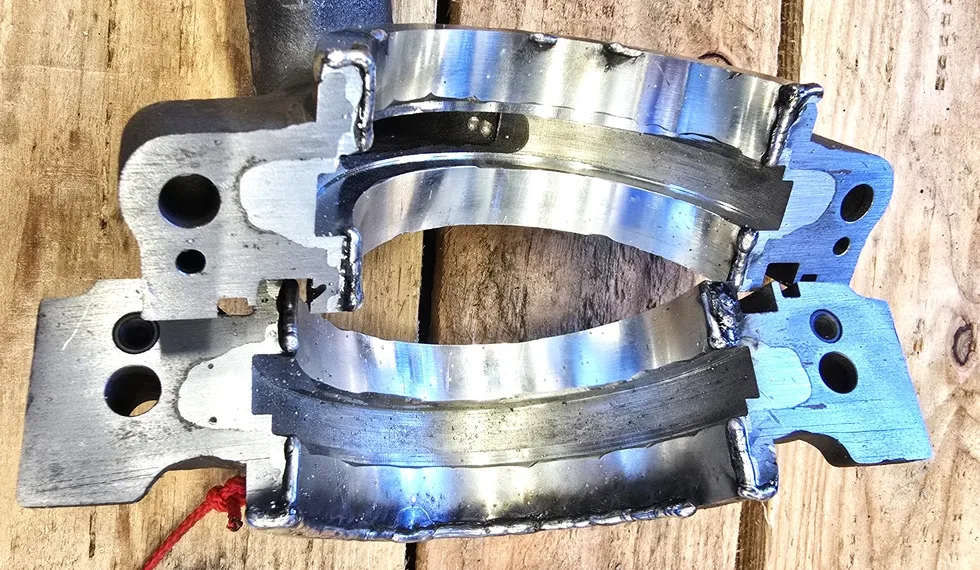

Kolejne trzy zdjęcia przedstawiają regenerację wytartych powierzchni roboczych segmentu komory pompy hydraulicznej; ubytki materiału (żeliwo sferoidalne) powstały na skutek braku dobrego smarowania.

Nadmierne wytarcia powierzchni należało usunąć zachowując oba kanaliki smarne (dobrze widoczne na pierwszym zdjęciu).

Zdjęcie drugie przedstawia napawane laserem miejsca z wytarciami (nie zaspawano do końca kanalików smarnych, aby można było je odwzorować).

Zdjęcie trzecie - powierzchnia czołowa segmentu komory po szlifowaniu napoiny wraz z całą powierzchnią (widoczne są 2 fragmenty, gdzie zaczynają się kanaliki smarne, które trzeba na nowo wyfrezować).

6. Łączenie cienkich elementów metalowych metodą mikro-spawania laserem

Ogólnie mówimy tu o elementach (np. o cienkich blachach) o grubościach do 1 mm.

W konkretnym przykładzie przedstawionym niżej połączona została cienka krawędź pierścienia mocowanego w stojanie pompy wirowej z cienkościenną osłoną rurową tejże pompy. Obydwa łączone elementy miały grubość po 0.6 mm i wykonane były ze stali kwasoodpornej 316L.

Pierścień mocowany w stojanie pompy wirowej - centralnie widać cienką krawędź o grubości 0.60 mm

skaluj zdjęcie Skaluj Zdjęcie powyżej klikając w nie

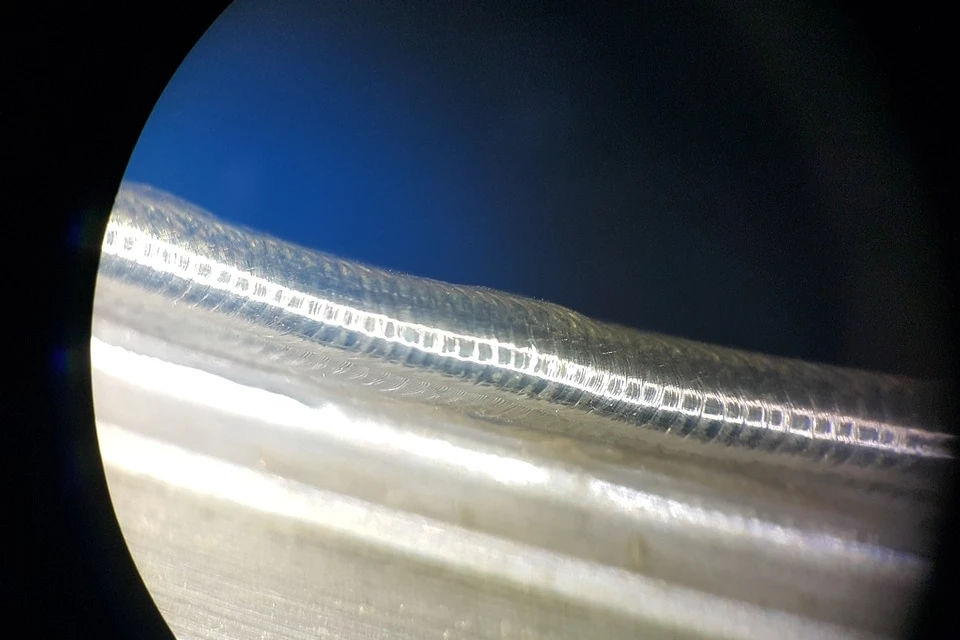

Spoina wykonana metodą mikro-spawania laserem Nd:YAG

skaluj zdjęcie Skaluj Zdjęcie powyżej klikając w nie

Fragment spoiny widoczny pod mikroskopem lasera Nd:YAG

Więcej danych na temat tej pracy zamieśliśmy w przykładach na stronie usługi spawania

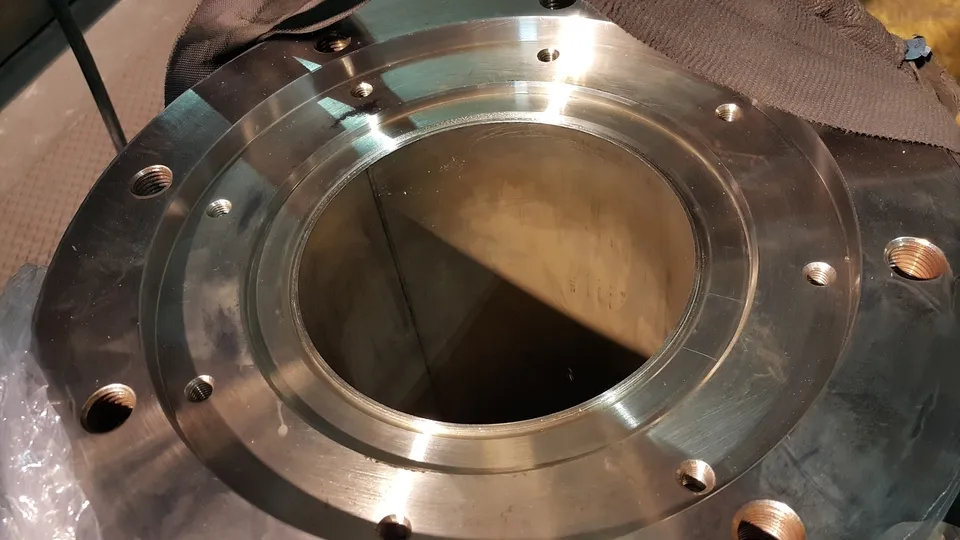

7. Samochodowe i motocyklowe, metalowe części mechaniczne

Para zdjęć poniżej przedstawia regenerowany wielowypust starego motocykla BMW - część w zasadzie nie do kupienia na rynku. Można ją jedynie poddać regeneracji (jak w tym przykładzie) lub wykonać nową część. Po napawaniu potrzebna jest dalsza obróbka wykańczająca.

Więcej o regeneracji części samochodowych oraz o regeneracji części motocyklowych podajemy w witrynie Moto⋅Market.

Tagi: mechaniczne części samochodowe, mechaniczne części do motocykli

8. Nietypowe, drobne prace trafiają się pośród usług dla przemysłu

Przykładem takiej nietypowej, drobnej pracy dającej dużo satysfakcji, Państwu i nam, jest trwałe przymocowanie kółka z łańcuszkiem do pochwy szabli generalskiej - cenna pamiątka po służbie w Wojsku Polskim została naprawiona.

I już wracamy do typowych regeneracji wykonywanych w firmie RESURS. Kolejne zdjęcie przedstawia uzupełnienia stopu łożyskowego Ł83 na krawędziach i powierzchniach podziałowych dzielonego łożyska ślizgowego w obudowie żeliwnej.

Ostatnia para zdjęć dotyczy typowej naprawy wypukłych listew uszczelniających (płatków) na zwojach rotora głównego (męskiego) metodą mikro-napawania laserem ND:YAG. Listwy uszczelniające mają wysokość ok. 2.0 mm i szerokość ok. 1.5 mm. Wirnik główny (męski) z wypukłymi listwami współpracuje z wklęsłymi zagłębieniami wirnika pomocniczego (żeńskiego). Uszkodzone wypukłe listwy powodują rozhermetyzowanie komory sprężania.

Mikro-napawanie wypukłych listew i następnie ich szlifowanie zapewnia dobrą współpracę z zagłębieniami w wirniku pomocniczym dzięki czemu układ dwóch współpracujących wirników ponownie tworzy hermetyczną komorę sprężania.

Na nasze prace wystawiamy Świadectwa Jakości z 12 miesięczną gwarancją: przykład

Firma „RESURS” udziela 12 miesięcznej gwarancji na wykonane prace

i nie stosuje obwarowań eliminujących okres gwarancyjny.

Zapraszamy do współpracy